-

傳統常規蒸化機(jī)

一代(dài)常規款蒸化機1879/1889/1899

數碼(mǎ)專(zhuān)用蒸化(huà)機

二代數碼蒸化機(jī) 1688

三代數碼蒸化機1778/1788

80米容布量新型數碼蒸化整機1588

水洗機係列

半鬆式繩狀水洗機928

全鬆式連續水洗機999

配件係列

配件係列

BF1778型智能蒸(zhēng)化一體機(設(shè)備專利已全覆蓋,仿製必究)

本機的特點與優勢(即傳統蒸化(huà)機無法達到(dào)的功能)

1、充分滿足了數碼印花的防沾色特點;即可數碼印花蒸化,又可傳統印花蒸化;

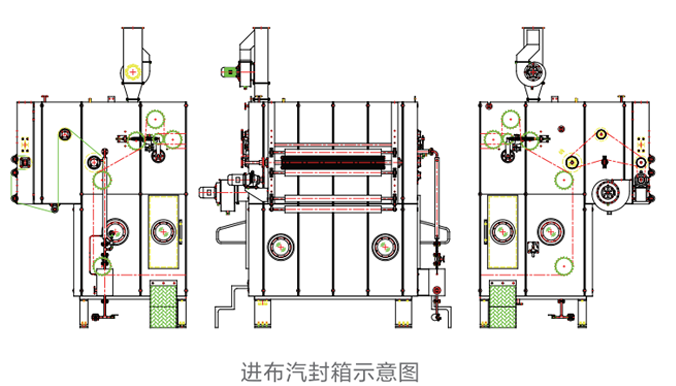

2、容布量大並且對機器功率及傳動承載無影響,掛布杆循環與掛布杆平(píng)移均(jun1)為獨立傳動,長期運行故障率幾(jǐ)乎為零;

3、容布量可150m、250m、350m、450m、最高至550m,特別針對酸性蒸化工藝,產(chǎn)量翻番(fān);設備投資減少、一台(tái)本機可頂替二台常規蒸化機;

4、針對特別沾色及要求(qiú)高的品(pǐn)種,掛布杆(gǎn)間距可無級(jí)調整:100mm、200mm(或視(shì)機型而定)、300mm、400mm等;

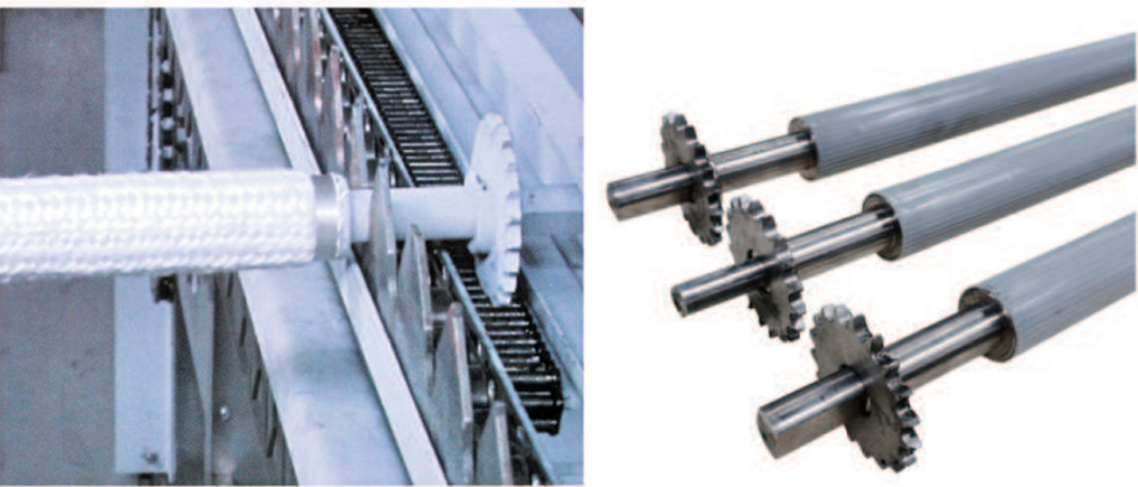

5、掛布杆(gǎn)可取下進行清潔保養,掛布杆矽膠條可在蒸箱外輕鬆更換,快速裝入生(shēng)產;確保了產(chǎn)品(pǐn)質(zhì)量、減輕了機修勞動強度;

6、掛布杆自轉為獨立傳動,可無級調速,有效的控製(zhì)了布邊卷邊帶來(lái)的發色不充分、沾(zhān)色及裁剪浪費等弊病;

7、蒸(zhēng)箱內上下左右全方位、大塊麵雙層隔層防水設計,讓蒸汽循環到(dào)位、又絕對防範了任何細小水花濺出影響布麵或布邊的可能性;

8、數字化:全(quán)機蒸汽(qì)用量、蒸箱頂板(bǎn)溫度、蒸箱內溫度自動控製,工藝車速、產量等均為數字化顯示,一目了然;一鍵化:全機蒸(zhēng)汽用量、運行停2一鍵完成,讓操作工按工藝、按規矩生(shēng)產重演;

9、真正超(chāo)越了傳統蒸化機,規避了傳統蒸化機的弊病,完美的演示(shì)了自動化、工藝化、規範化、人性化的印花後蒸化工藝生立:

本機(jī)針對數碼印花防(fáng)止沾色的措施(靚點):

1、織物從進入蒸箱開始到出蒸箱的蒸化過程中(zhōng),印花正麵無接(jiē)觸,、

2、織物掛環90%以上品種不需要蒸汽吹環;

3、掛布的第一個環完成,此時印花正(zhèng)麵的間距為900mm,絕無沾色的可能

4、後續掛環(huán)間距可選擇(zé)100mm、200mm,根據花型、織物品(pǐn)種的不同自由選擇;

5、掛布輥自傳係統單獨電機傳動,轉速根據生產工藝(yì)要求可任意調節,保(bǎo)證織物不卷邊、起皺而(ér)沾色(sè)

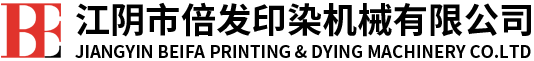

機器主要指標

1、幅寬:1800mm~4000mm;

2、掛環高度:0.5米(mǐ)~2.5米,無級可調;

3、容布量:掛環2.5米為(+100米/箱):

150米、250米、350米、450米、至550米(5個中段 活性·酸性工藝服務);

掛環2米為(+80米/箱)此設計(jì)為小批量(liàng)數碼印花服務:

(60米)120米,(100米(mǐ))200米,(140米)280米,(180米)360米(4個(gè)中段,括號內為掛布杆(gǎn)間距200mm的容布量);

4、車速:5m/min~50m/min;

5、適應工藝:酸性染料印花蒸化:101~105℃;5、活性染(rǎn)料印花蒸化:101~105℃;分散染料印花蒸化:170~185℃;蒸箱內溫度控製精度≤1℃;

6、適應印花方式:數(shù)碼(mǎ)印花織物、常規印花織物;

7、適應(yīng)織物品種:針織印花布、梭織印花布;

8、進出布方式:前進前出;單層單幅,或單層(céng)雙幅;前進後出;單層單幅,或單層雙幅;

9、全機(jī)總(zǒng)蒸汽(qì)流量自(zì)動(dòng)控製及顯示;

10、全機蒸箱頂板溫度顯示;

11、全機所有防滴水加熱蒸汽全部回收利用(yòng);

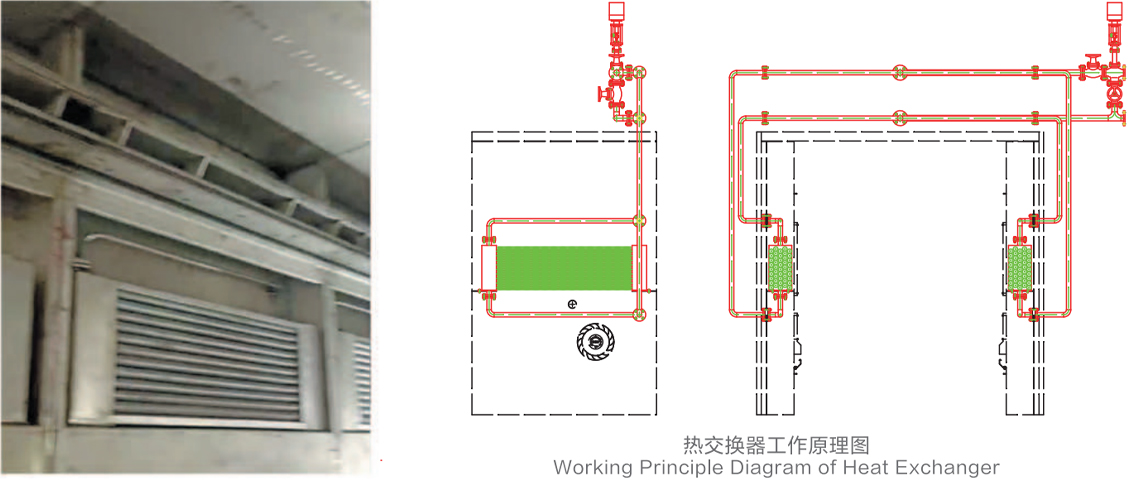

頂板及流量示意圖

倍發公司推薦的新款長(zhǎng)環蒸化機,源自於客戶的多種工藝要求;在設計中,蒸化機的各種細節都作了認真地考(kǎo)慮!尤其著重於:

★既能(néng)滿足常規印花織物大(dà)批量生產(chǎn)、又能保證特別精細印花,敏感色印(yìn)花織物、以及數碼印花織物蒸化的(de)高要求(qiú);

★降低蒸汽耗量,數字化,可調節,廣範適應生產;

★根據溫(wēn)度的細微(wēi)變化均勻及時的給濕響應(yīng),提高織物的得色量和色彩的明(míng)亮(liàng)度;

★蒸化機箱內恒定的工作溫度;

★適應新型數碼印花技術的(de)進出布係統;

★防止產生印跡(jì)和擦布的連續輸送(sòng)係統;

★簡化操作,數字化、一鍵化管理生產:

★極大減少了機器的(de)維保工作量,和易損失的開支:

★詳見本機的9大(dà)特點與優勢;

給濕及給水示意圖

蒸汽耗量降(jiàng)低(dī)30%~40%;水耗量降低80%:

從2012年起,Supe Humidifier技術就在倍發公(gōng)司蒸(zhēng)化機上得到(dào)了成功和廣泛的應用;這是(shì)長環蒸化機加工領域的一大裏程(chéng)碑;

蒸汽(qì)通過狹縫形成高速(sù)氣流在負壓腔內產生負壓,將水(shuǐ)從管道吸出,在(zài)混合腔內和蒸汽完全混合;絕無噴頭(tóu)堵塞現象、大幅降(jiàng)低水的用(yòng)量;可在不停機狀態(tài)下進行(háng)拆卸、裝配;

倍發(fā)公司專利(lì)Patent of Beifa Company:ZL 201620520309.8

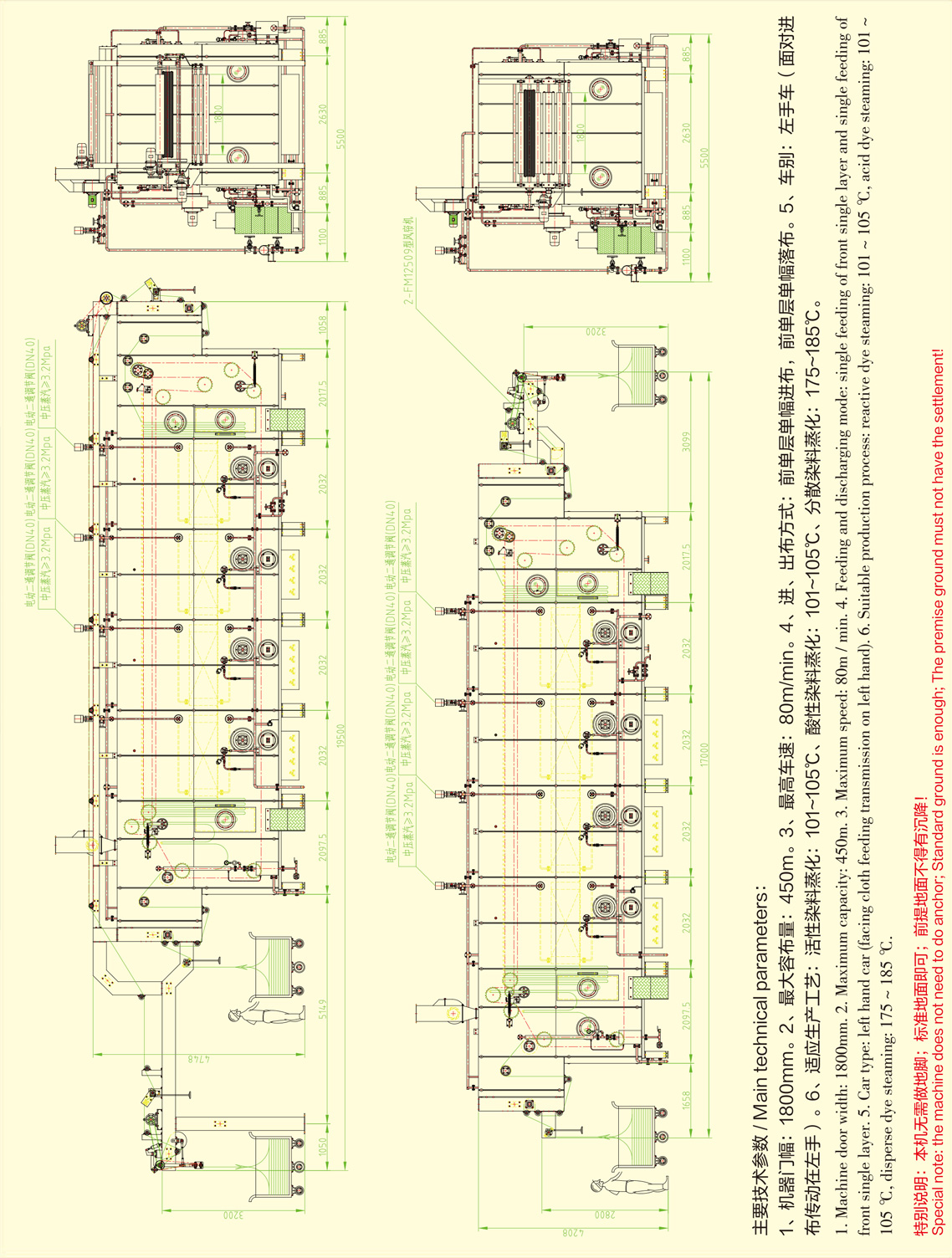

進布、出布箱體:采用(yòng)中部進出布方式設計,最大的減小喂布張力(lì),方便針(zhēn)織物、彈性織物和精細織物的喂入和輸出,進(jìn)布、出布裝置中(zhōng)采(cǎi)用加熱和(hé)排風(fēng)裝置,防止蒸汽外溢和滴水;

喂布輥采用矽膠條增加摩擦方式,織物在成環過程中與印花麵無接觸;過熱蒸汽成環(huán)噴嘴可(kě)以防止織物成環過程(chéng)中形成水滴,增加了布麵(miàn)濕度,使織物成環穩定,並能達到消(xiāo)除靜(jìng)電功能;

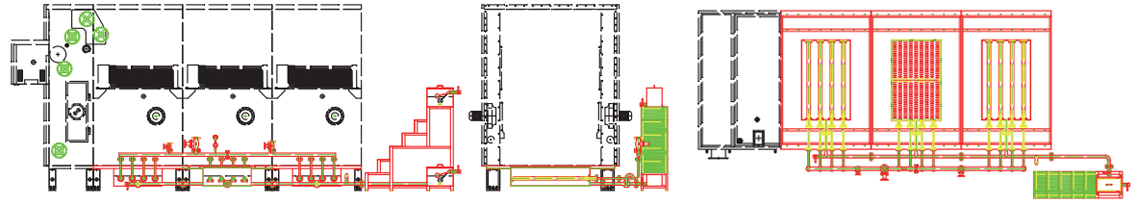

中間箱體:雙層防水設計,積木式箱體(tǐ)結構,若(ruò)幹個中間箱體(tǐ)(由(yóu)容布量決定數(shù)量(liàng));

每(měi)個(gè)中間箱體共2套 Super Humidifier 噴嘴裝進行自動補濕,並且單獨控(kòng)製,電子溫度控製係統根據(jù)箱內(nèi)溫度的每次波動(dòng)進行自動調節,控製精度達±1℃;蒸箱內溫度的任何細微變化都會觸發氣動Y型閥,將化水加入到蒸汽循環係統;

每個中間箱體包含有高溫加(jiā)熱係統,適應分散染料的發色以及塗料(liào)印花的附著;此高溫加熱係統同時可用於低溫工藝(yì)生產時冷機狀態下快速升(shēng)溫,縮短生產準備時間:

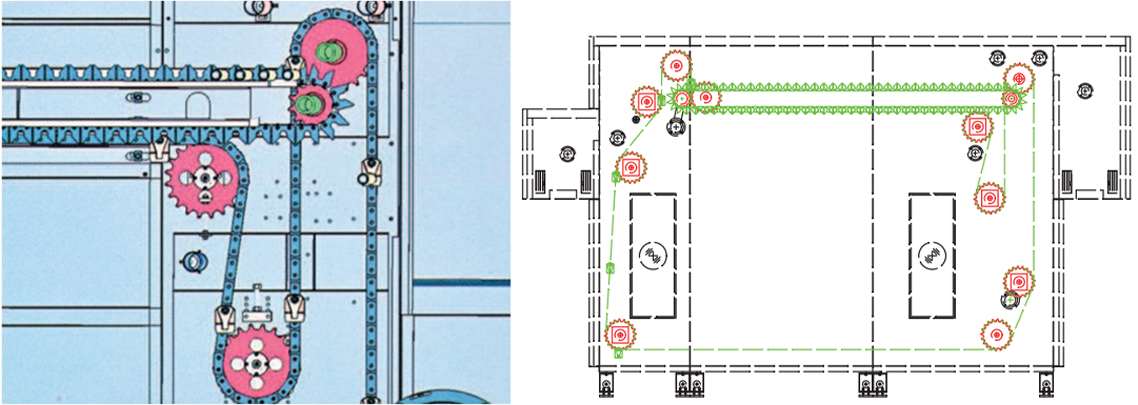

鏈條連續運行平穩無衝(chōng)擊,織物成環同樣是連續的,掛布杆平穩(wěn)運行和平穩轉動是防止織物相互摩擦的兩大元素;特別(bié)適用於新型數碼印花技術(shù),

掛布(bù)杆間距的調整:蒸化機(jī)標(biāo)準的掛布杆間距為100mm,織物在(zài)成環的(de)過程中難免有相互(hù)摩擦的情況;對於傳統印花織物(平網印花、園網(wǎng)印花(huā))或顏色不敏感的印花織物,這種相互摩擦不會產生沾色;而對於新型數碼印花織物或特別精細的印花織物,這種相互摩擦(cā)就(jiù)會和常規蒸化機一樣難免產生(shēng)沾色,造成(chéng)蒸化弊病,所以有了掛布杆間(jiān)距的調整技術,即可將蒸箱內的掛布杆數量減(jiǎn)半,使得掛布杆間距變成200mm,從而對新型數碼印花織物或特別精細的印花織物的沾色問題徹底消(xiāo)除!

掛布(bù)杆間距的調整無須(xū)增加額(é)外的成(chéng)本(běn),前提是(shì)機器(qì)須處於冷車狀態,將裏麵的掛布杆(gǎn)拿出一半、控製盒上選擇旋鈕轉至對應間距、觸摸屏上調整(zhěng)容布量、蒸化時間等即可;全(quán)部用(yòng)時約10分鍾!

同樣的,要恢複至標準掛布杆間距,將拿出的掛布杆加入蒸箱內、控製(zhì)盒上選擇旋鈕轉至對(duì)應間距、觸(chù)摸屏(píng)上調整(zhěng)容布量、蒸化時間等即可;用時(shí)約10分鍾也可(kě)完成!

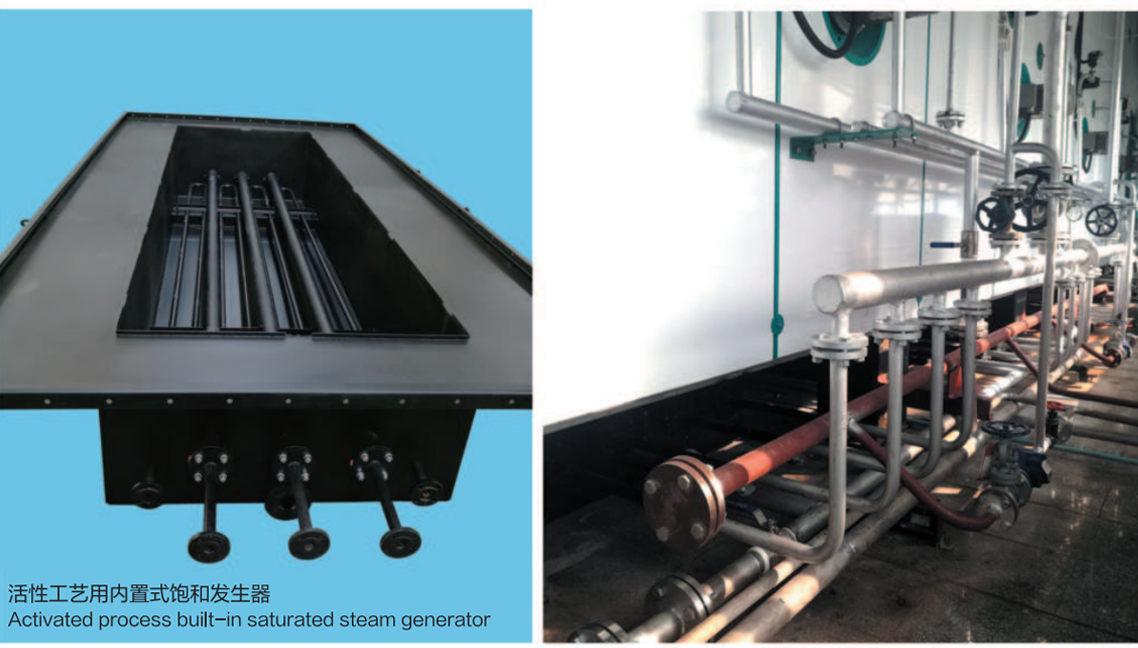

飽和蒸汽的產生方式:蒸汽通(tōng)入安排(pái)在蒸箱底部若幹隻(由容(róng)布量決定數量)水(shuǐ)箱中的汽水混合器來燒水

倍(bèi)發公司專利:ZL201720580984.4

汽水混合(hé)器(qì)位於水麵以下,蒸汽由噴嘴噴出,產生高速氣流(liú),在混合腔內形成負壓,混合器外麵的水隨混合腔4個進水孔被吸(xī)入,與高速蒸汽流匯合(hé),由雙層噴(pēn)汽管從水麵(miàn)以下噴出,從而極大提高了蒸汽(qì)濕度;

蒸汽濕度的大小由蒸汽壓力決定;蒸汽壓力越高,噴嘴流速越快、蒸汽和水的混合程度越充分、蒸汽濕度越高;反之蒸汽壓力降低,噴(pēn)嘴流速(sù)就減慢、蒸汽和水(shuǐ)的混合程度降低、蒸汽濕(shī)度就減少;

工藝適應性部分(fèn):

1、分散工(gōng)藝(yì):本機配備2台天然氣加熱爐,前麵一台(tái)給進布成環箱體及(jí)2個中段箱體加熱、後(hòu)麵一台給2個中段箱體及出布箱體加熱;保證(zhèng)蒸箱內前後溫度穩定一致;溫差極小,工藝溫度土1℃,獨(dú)有的成(chéng)環噴(pēn)汽加濕使發色更為鮮豔;

2、活性(xìng)工(gōng)藝:在分散工藝溫度恒定(dìng)的配置基礎上,快(kuài)速升溫(wēn)至102℃左右(yòu)的活性工藝時(shí),獨(dú)特的飽和蒸汽發生器(qì)開始發(fā)揮其(qí)含(hán)濕量最大(dà)的特點,含濕量最大的蒸汽以最近最快的方式通過循環風機均勻(yún)的輸入(rù)蒸箱內,使蒸箱內的織物充分吸濕(shī),當然同時放熱,在(zài)放熱過程中,蒸箱內溫度上升,這時蒸箱內多個測溫點同時啟動加濕裝置,超細而大量的將汽霧在循環(huán)風機作用下(xià)一起補充至蒸箱內,既平衡了設定的(de)工藝溫度又恒定(dìng)了蒸箱內的較大濕(shī)度;使布麵發(fā)色充分,花型鮮豔而飽滿。

3、雕印工藝:有了恒定的濕度(dù)、有了穩定(dìng)的溫度,通過獨特的(de)機械(xiè)設計及不斷改進,倍發蒸化機突破了雕印工藝隻有國外蒸化機才能穩定加(jiā)工(gōng)的瓶(píng)頸(jǐng),真正做到了不管是單幅還是雙幅加工(gōng),雕出的花型:棱角清晰(xī)、花型飽滿、色彩(cǎi)逼真、立體感強;實踐(jiàn)證明,從(cóng)工(gōng)藝的穩定性及質量(liàng)的恒定性(xìng)上,也達到(dào)甚至超過了(le)國外進口蒸化機。